(研究の目的と意義)理学観測機の開発チームは, 観測機の開発と同時に「いかにして設計通りの性能を宇宙で発揮するか」を考える必要がある. 製造から観測が開始されるまでの長い年月, 観測機の性能を維持する仕組みも考えなくては良い成果は得られない.

高感度な紫外線検出器を使用する場合, 受光面に光電物質を塗布するのが常套である. この方法を用いると, 光に対する検出感度が1桁以上向上するが, 潮解性があるため大気に曝されると感度は著しく低下する.

この高感度な紫外線光検出器(光電物質付マイクロチャネルプレートMCP)の地上試験中の劣化を極力抑えるために, 研究代表者の率いるチームは25年間, 相当な人的・物的資源を投入してきた. しかし, それに対する効果は芳しくない. 例えば, 光検出器を密閉容器に入れ, 宇宙空間に打ち上げられた後に容器の蓋を開けるという常套手段は, 容器の内壁からのアウトガスにより容器内の真空度は刻々と低くなる(圧力が高くなる). 事前に容器にベーキング処理を施せば, アウトガスは減少するが, 確実な効果は見込めない.

したがって, 観測機が地上にある間は, 密閉容器を常時, 真空排気する必要がある. 性能が高いデバイスを開発しても, その性能を維持する仕組みを考えなければ実現には至らないということである(例, かぐや衛星UPI撮像機,のぞみ衛星XUV撮像機は地上での取り扱いの煩雑さのため設計を変更した. 宇宙ステーションIMAP, 小型衛星ひさきでは, 相当量の人的・金銭的なリソースを投入したが, その効果は満足のいくものではなかった. ).

本研究では, 飛翔体が宇宙空間に到着するまで動作し, 常時電源を必要としない小型真空ポンプの開発を開始した(平成29年度). 平成30年度(2年目)までには, ジルコニウム合金を使ったポンプを試作し, それが1000cm3の容器を3か月間10-2Pa以下の圧力に保つことのでき, 2000G程度の衝撃耐性への問題点を認識した. 最終年度(令和元年度)は, 究極の小型化(厚さ 数十ミクロン)を目指し, 大気暴露に耐える, 排気速度(10リットル/秒)と2000G程度の衝撃耐性をもつポンプを完成させる.

(結果)

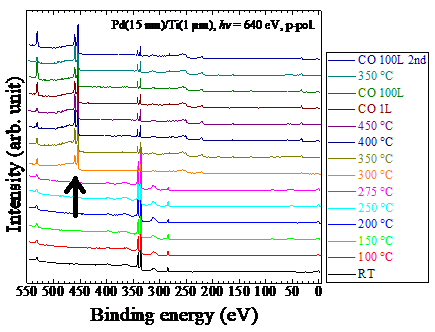

ジルコニウム等のレアメタルの大気吸着特性を調査する過程(図1)で, 我々は, パラジウム(Pd)-チタン(Ti)とパラジウム(Pd)-バナジウム(V)の組み合わせから成るコーティングが大気暴露に耐え, ポンプとして機能する可能性を見つけた.

つまり, 大気を吸着する性質をもつTi(又は, V)の上にPdを真空蒸着すると, PdがTiの酸化を防ぎ, ポンプとして使用するときには, 全体の温度を上げ(活性化), TiをPdの表面に露出させるとポンプとして機能するという仕組みを思いついた. Pd/TiやPd/Vのコーティングは数十ミクロン程度の厚みであり, 観測機の壁面積を仮定すると重量増は高々10g程度にしかならない.

図1:X線光電子分光法による結合エネルギーの強度の測定. Pd(上層)-Ti(下層)膜の温度を300℃にまで上げたとき, チタンのピークが現れる(図中 矢印). 300℃以上での活性化することによりチタンがパラジウムの表面に露出する証拠である.

(拡散係数の測定) 適切な厚みを決めるため, 最初にX線光電子分光法を用いたパラジウム(Pd)ーチタン(Ti)(またはバナジウムV)の拡散係数を測定した. Pd/Tiコーティングの場合, (このパラメータで製造したコーティングは)300℃近くに最適な活性化温度(Tiが露出する温度)があることを突き止めた(図1).

この実験を繰り返すことにより, PdのTiに対する半経験的な拡散距離モデル(アレニウスのモデルを変形/定式化した数式)を得て, 試行錯誤の回数を減らすことができた. Pd/Vコーティングについても同様な測定を行い, 同様な数式を得ることができた(省略)

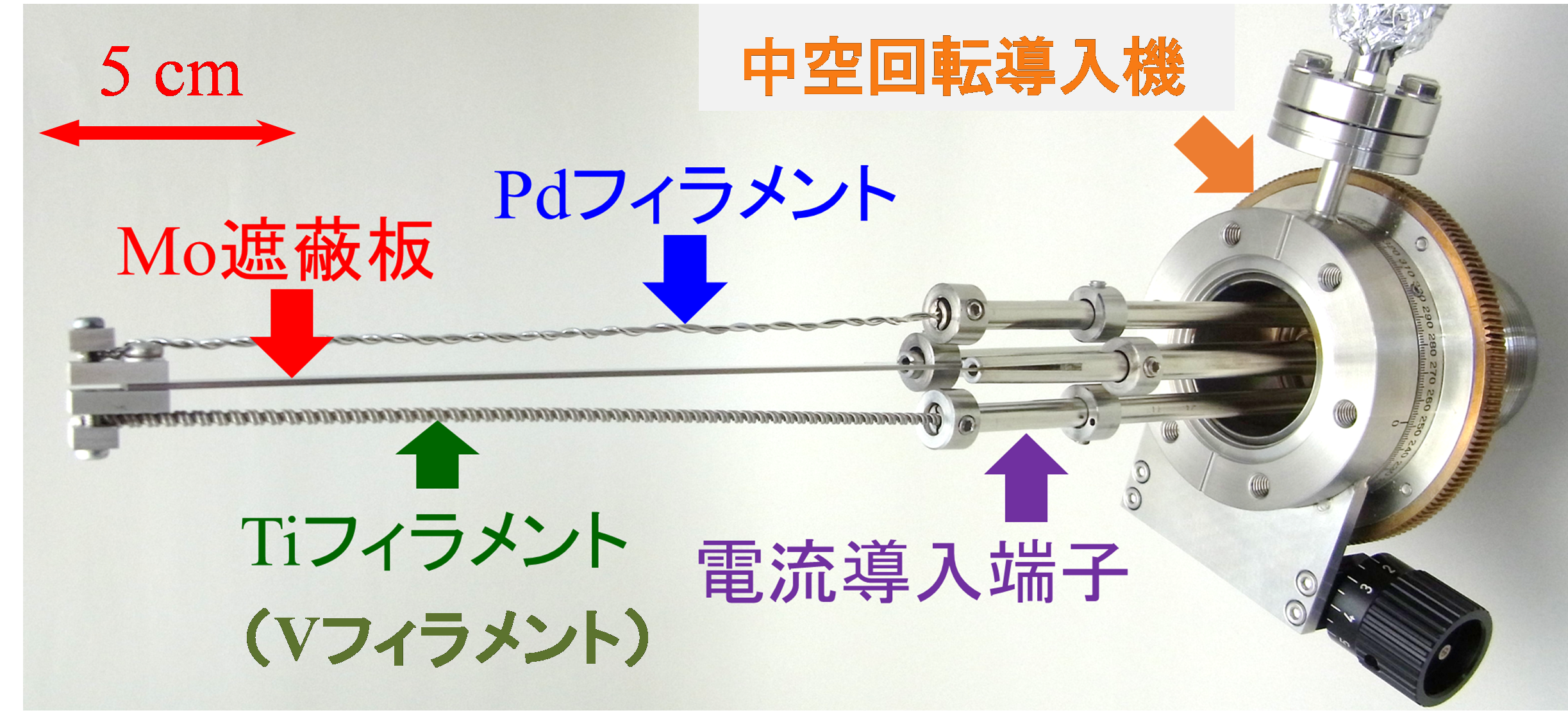

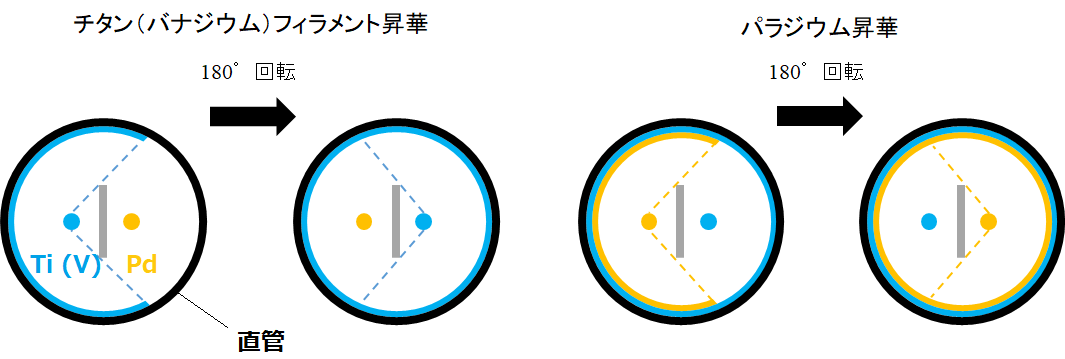

(装置と製膜)図3(上)に示す装置を製造し, 成膜を行った. フィラメントを覆うように, 直管を取り付け, PdとTiフィラメントに通電することにより, 直管の内面にパラジウム(上層)とチタン(下層)のコーティングを施す(図3下). このコーティングが真空ポンプ(大気吸着ポンプ)の役目を果たす.

図3:(上)チタンTi (又は, バナジウム V)とパラジウムPdのフィラメントを設置した中空回転導入機. 一方を昇華させている際に, 他方のフィラメントを汚染しないようにMo遮蔽版を置く. (下)チタンとパラジウムの成膜手順

Pd/TiとPd/Vコーティングの性能調査と活性化条件の最適化に関する結果

パラジウム(Pd)とチタン(Ti)またはバナジウム(V)を直管の内面に真空蒸着し, コーティングの排気能力を測定した. これらのコーティングは大気突入と活性化を繰り返しても排気能力が低下しないことを確認した. この実験には, PdとTiのロッド(原材料)と気体充填用容器(測定ガス)とオリフィス法で必要な消耗品(ガスケット, 試料をコーティングする直管), 残留ガスのモニタに質量分析器, 温度の管理と蒸着の厚みのモニタにパソコンを使用した.

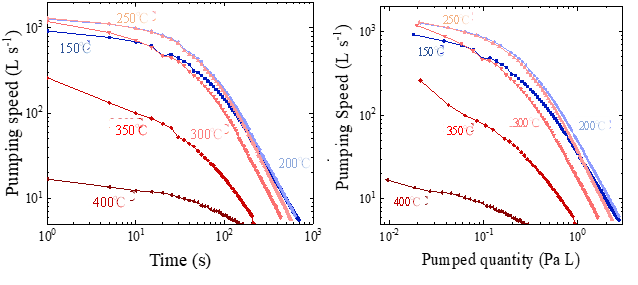

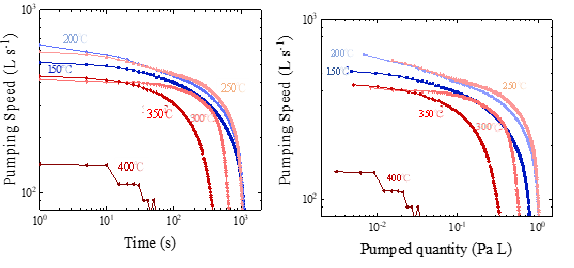

Pd/Vコーティングの水素に対する排気速度の時間変化を図4(左), 総排気流量変化を図4(右)に示す. 同様に, 一酸化炭素に対する排気速度の時間変化と総排気流量変化を図5に示す.

150℃で活性化したPd/ Vコーティングの水素に対する初期排気速度はおよそ900 L/sである. 活性化温度を200℃に上げた時はこれがおよそ1030 L/sに増加する. 活性化温度の上昇に伴って初期排気速度が上がったことが分かる. 250℃以上では, 活性化温度の上昇に伴って初期排気速度が下がる.

Pd/Vコーティングの総排気流量は活性化温度が150-350℃の範囲であれば, およそ1 Pa L以上となる. Pd/Vコーティングの一酸化炭素に対する排気速度も同様な傾向がみられる. 150℃(200℃)の活性化を行うと, 初期排気速度はおよそ510 L/s(650 L/s)である. この傾向は250℃程度まで続くが300℃以上では, 温度を上げると排気速度は低くなる. 一酸化炭素に対する総排気流量は活性化温度が150-300℃の範囲であれば1 Pa L程度になる.

図4. Pd/Vコーティングの水素に対する排気速度の変化(左)と総排気流量に対する変化. 活性化温度を150℃から400℃まで50℃刻みで変化させた.

図5. 一酸化炭素に対する無酸素Pd/Vコーティングの排気速度の時間変化(左)と総排気流量変化(右)活性化温度を150℃から400℃まで50℃刻みで変えて活性化した.

これらの結果を, 平成30年度に制作したジルコニウムを用いた無限源ポンプと比較する. ジルコニウムを用いた場合, 初期排気速度は一酸化炭素に対しておよそ100 L/s, 水素に対しておよそ200 L/sであり, Pd/TiとPd/Vコーティングのほうが(初期)排気速度ならびに総吸着量の点で優れていることが解る.

(機械耐性) 平成30年度に試作したジルコニウムを使った無電源ポンプは, 全体の約5%にあたるサンプルが一回目の衝撃で破損した(平成30年度報告書参照). サンプルの事前選別の方法について今後の課題として残った.

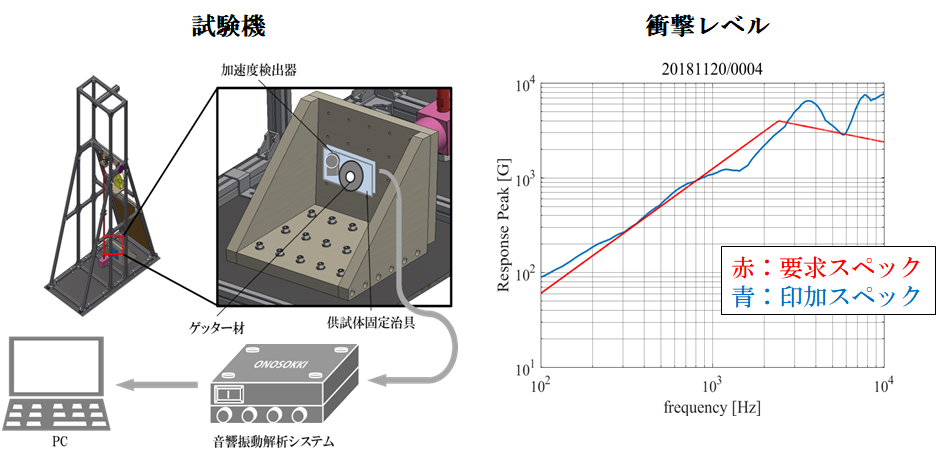

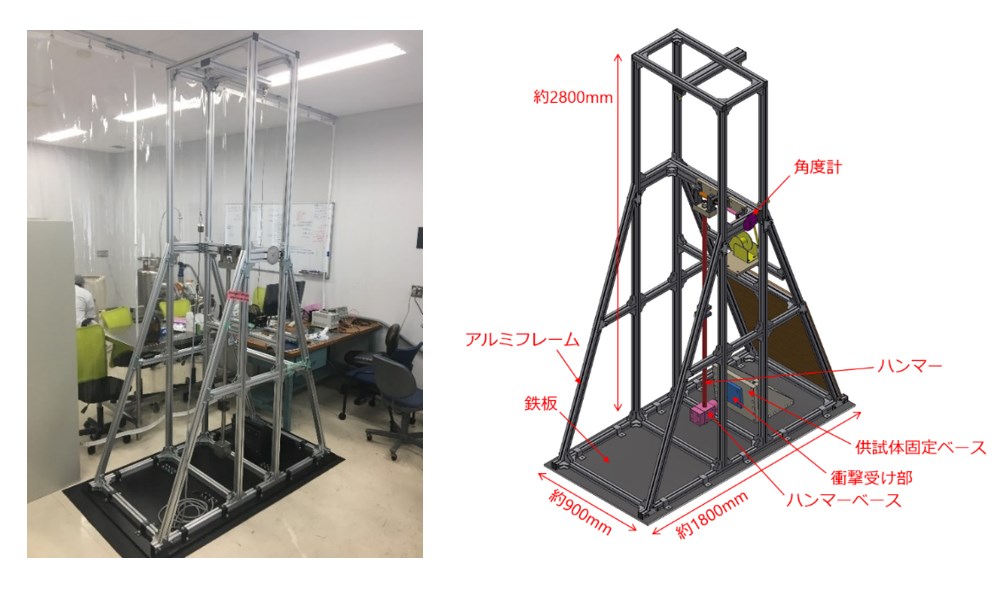

今年度は, 数多くのPd/Vコーティング, Pd/Tiコーティングについて機械衝撃を与え耐性を確認し, コーティングの割れや剥がれ等が起きていないことを確認した. 赤線(図6)は, 超小型衛星エクレウスに課された衝撃要求スペック(QTレベル)である. この衝撃曲線(SRS)を最もよく近似するハンマーと衝撃受け部の材質を設計・購入し, 実験を行った.

図6. 当研究室にて所有する衝撃試験機を用いて衝撃試験を実施した. 今回は, 2020年にNASAが打ち上げる小型深宇宙探査機(エクレウス)の衝撃試験レベル(QTレベル)を印加し, サンプルの破損個数を目視で確認した.